Китайская OEM-производитель углеродистой стали на заказзапасные части для грузовиковметодом литья по выплавляемым моделям иПрецизионная обработка с ЧПУ. Доступные марки от низкоуглеродистой стали, среднеуглеродистой стали до высокоуглеродистой стали в соответствии с различными спецификациями. Доступная обработка поверхности: покраска, анодирование, пассивация, гальваника, цинкование, горячее цинкование, полировка, электрополировка, никелирование, чернение, Geomet, Zintek.

Углеродистый сплав — это группа железо-углеродистых сплавов с редкими другими химическими элементами, такими как Si, Mn, P и S. По уровню содержания углерода углеродистую сталь для литья обычно делят на низкоуглеродистую сталь, среднеуглеродистую сталь и сталь. высокоуглеродистая сталь. Литые углеродистые стали всех стран мира обычно классифицируют по прочности и выделяют соответствующие марки. При одной и той же температуре текучесть расплавленной стали с разным содержанием углерода различна. Потому что стали с разным содержанием углерода имеют разную степень развития дендритов. Чем больше температурный интервал зоны кристаллизации (разница температур между линией ликвидуса и линией солидуса), тем более развиты дендритные кристаллы углеродистой стали, то есть хуже текучесть расплавленной стали, что приводит к способность расплавленной стали заполнять форму.

Что касается химического состава углеродистой стали, за исключением фосфора и серы, ограничений по остальным химическим элементам или только верхним пределам нет. Согласно вышеизложенному, химический состав литой углеродистой стали определяется литейным цехом в соответствии с требуемыми механическими свойствами.

Методы термической обработкиотливки из углеродистой сталиобычно это отжиг, нормализация или нормализация + отпуск. Для некоторых отливок из высокоуглеродистой стали также можно использовать закалку и отпуск, то есть закалку + высокотемпературный отпуск, чтобы улучшить комплексные механические свойства отливок из углеродистой стали. Небольшие отливки из углеродистой стали можно подвергать прямой закалке и отпуску в литом состоянии. Для крупногабаритных отливок из углеродистой стали или сложной формы после нормализующей обработки целесообразно проводить закалку и отпуск.

ПреимуществаИнвестиционное литье:

✔ Отличная и гладкая поверхность.

✔ Жесткие допуски на размеры.

✔ Сложные и замысловатые формы с гибкостью дизайна

✔ Возможность отливать тонкие стенки, что позволяет получить более легкий отливочный компонент

✔ Широкий выбор литья металлов и сплавов (черных и цветных металлов)

✔ При проектировании формы не требуется черновик.

✔ Уменьшите потребность ввторичная обработка.

✔ Низкий расход материала.

| ДОПУСКИ ДЛЯ ЛИТЬЯ ПО ИНВЕСТИЦИИ | |||

| Дюймы | Миллиметры | ||

| Измерение | Толерантность | Измерение | Толерантность |

| До 0,500 | ±.004" | До 12,0 | ± 0,10 мм |

| от 0,500 до 1,000” | ±.006" | от 12,0 до 25,0 | ± 0,15 мм |

| От 1000 до 1500 дюймов | ±.008" | от 25,0 до 37,0 | ± 0,20 мм |

| от 1500 до 2000” | ±.010" | от 37,0 до 50,0 | ± 0,25 мм |

| от 2.000 до 2.500” | ±.012" | от 50,0 до 62,0 | ± 0,30 мм |

| от 2500 до 3500 дюймов | ±.014" | от 62,0 до 87,0 | ± 0,35 мм |

| от 3.500 до 5.000” | ±.017" | от 87,0 до 125,0 | ± 0,40 мм |

| От 5.000 до 7.500” | ±.020" | 125,0–190,0 | ± 0,50 мм |

| от 7.500 до 10.000” | ±.022" | от 190,0 до 250,0 | ± 0,57 мм |

| от 10.000 до 12.500” | ±.025" | от 250,0 до 312,0 | ± 0,60 мм |

| от 12.500 до 15.000 | ±.028" | от 312,0 до 375,0 | ± 0,70 мм |

| Исполнительный стандарт допуска литья: ISO 8062 2013, ISO 2768, ГОСТ 26645 (Россия) или GBT 6414 (Китай). Класс размерных допусков литья (DCTG): 4 ~ 6 и класс геометрических допусков литья (GCTG): 3 ~ 5. | |||

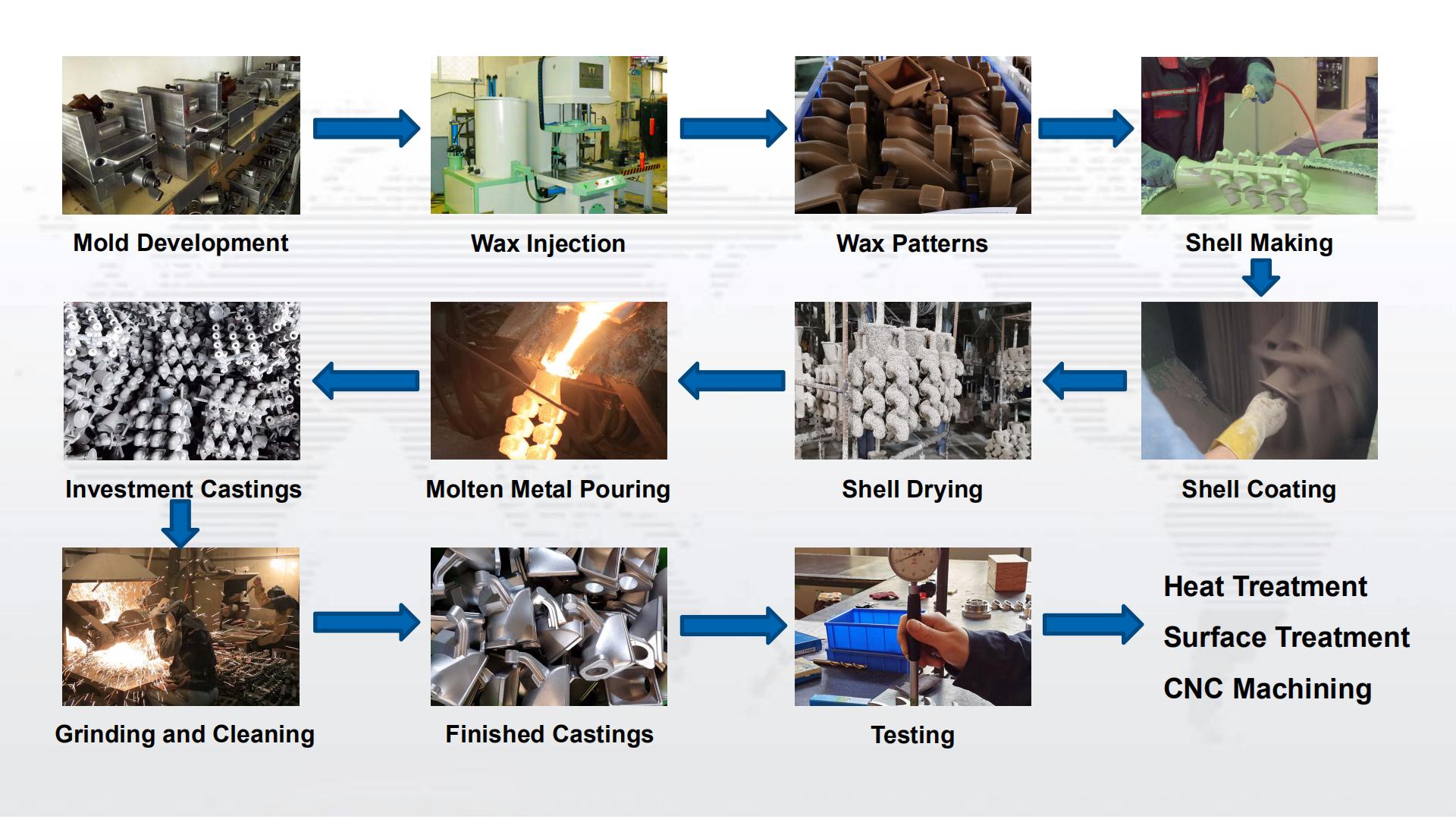

Этапы процесса литья по выплавляемым моделям:

В процессе литья по выплавляемым моделям восковая модель покрывается керамическим материалом, который при затвердевании принимает внутреннюю геометрию желаемой отливки. В большинстве случаев для повышения эффективности несколько деталей отливаются вместе путем прикрепления отдельных восковых моделей к центральной восковой палочке, называемой литником. Воск выплавляется из модели (поэтому этот процесс также известен как процесс выплавки воска) и расплавленный металл заливается в полость. Когда металл затвердевает, керамическую форму стряхивают, оставляя почти чистую форму желаемой отливки, после чего следует отделка, тестирование и упаковка.

Причина, по которой вы выбираете литейный завод RMC для изготовления стальных отливок по индивидуальному заказу:

- Инженерное дело с упором на литье металлов.

- Большой опыт работы со сложной геометрией и трудноизготовляемыми деталями.

- Широкий спектр материалов, включая сплавы черных и цветных металлов.

- Собственные возможности обработки на станке с ЧПУ.

- Комплексные решения для литья по выплавляемым моделям и вторичного процесса.

- Стабильное качество гарантировано

- Работа в команде, включая инструментальных мастеров, инженеров, литейщиков, машинистов и техников производства.

Возможности RMC по литью по выплавляемым моделям:

RMC способна соответствовать спецификациям материалов в соответствии со стандартами ASTM, SAE, AISI, ACI, DIN, EN, ISO и GB. У нас есть более 100 различных сплавов черных и цветных металлов, из которых мы отливаем детали, используя сложные критерии проектирования. Наши размерно и геометрически сложныелитье по выплавляемым моделямизготавливаются по чистой форме, что сводит к минимуму необходимость вторичной механической обработки.

| Эквивалентная марка углеродистой стали | |||||||||

| Описание | АИСИ | W-stoff | DIN | BS | SS | АФНОР | ООН/МГА | ДЖИС | УНИ |

| Низкоуглеродистая сталь | А570-36 | 1,0038 | РСт 37-2 | 4360 40 С | 1311 | Е 24-2 Не | - | СС 34 | Фе 360Б ФН |

| А36 | 1,0044 | ул. 44-2 | 4360 43 А | 1411 | НФА 35-501 Е 28 | - | - | - | |

| А573-81 65 | 1,0116 | ул. 37-3 | 4360 40 Б | 1312 | Э 24-У | - | - | Фе37-3 | |

| 1006 | 1,0201 | ул. 36 | - | 1160 | Фд 5 | - | - | - | |

| А515-65 | 1,0345 | ПРИВЕТ | 1501 161 | 13:30 | 37 КП | Ф.1110 | СГВ 410 | - | |

| 1015 | 1,0401 | С 15 | 080 М 15 | 1350 | СС 12 | Ф.111 | С 15 С | 080 М 15 | |

| 1020 | 1,0402 | С22 | 050 А 20 | 1450 | СС20 | Ф.112 | - | С20С21 | |

| - | 1,0425 | Ч II | - | 1432 | 42 КП | А42 РКИ | СГВ 410 | Фе 410 1кВт | |

| 1213 | 1,0715 | 9 СМн 28 | 230 М 07 | 1912 год | С 250 | 11СМн28 | СУМ 22 | CF9SMn28 | |

| (12Л13) | 1,0718 | 9 СМнПб 28 | - | 1914 год | С 250 Пб | 11СМнПб28 | СУМ 22 Л | CF9SMnPb28 | |

| - | 1,0723 | 15 С 20 | 210 А 15 | 1922 год | - | Ф.210.Ф | СУММА 32 | - | |

| 1140 | 1,0726 | 35 С 20 | 212 М 36 | 1957 год | 35 ПФ 6 | Ф.210.Г | - | - | |

| 1146 | 1,0727 | 45 С 20 | 212 М 44 | 1973 год | 45 ПФ 4 | - | - | - | |

| 1215 | 1,0736 | 9 СМн 36 | 240 М 07 | - | С 300 | 12 СМн 35 | СУММА 25 | КФ 9 СМн 36 | |

| - | 1,0765 | - | - | - | - | - | - | 36СМнПб14 | |

| 1010 | 1,1121 | СК 10 | 045 М 10 | 1265 | ХС 10 | Ф.1510 | С 10 С | С10 | |

| - | 1,1121 | ул. 37-1 | 4360 40 А | 1300 | - | - | С 10 С | - | |

| 1022 | 1,1133 | ГС-20Мн 5 | 120 М 19 | 1410 | 20 М 5 | Ф.1515 | СМК 420 | Г22Мн3 | |

| 1015 | 1,1141 | СК 15 | 080 М 15 | 1370 | ХС 18 | Ф.1511 | С 15 СК | 080 М 15 | |

| 1025 | 1,1158 | СК 25 | 070 М 26 | 1450 | ХС 25 | Ф.1120 | С 25 С | С25 | |

| 1018 | - | - | - | - | - | - | СС400 | Фе 360 Б | |

| Среднеуглеродистая сталь | А662 С | 1,0436 | АСт 45 | 1501 224 | 2103 | 48 ФП | - | - | - |

| 1035 | 1.0501 | С 35 | 060 А 35 | 1550 г. | СС 35 | Ф.113 | С 35 С | С35 | |

| 1035 | 1.0501 | С 35 | 080 М 36 | 1550 г. | СС 35 | Ф.113 | С 35 С | С35 | |

| 1045 | 1.0503 | С 45 | 080 М 46 | 1650 г. | СС45 | Ф.114 | С 45 С | С45 | |

| 1040 | 1,0511 | С 40 | 080 М 40 | - | АФ 60 С 40 | Ф.114.А | - | С40 | |

| 1055 | 1,0535 | С 55 | 070 М 55 | 1655 г. | АФ 70 С 55 | Ф.115 | С 55 С | С55 | |

| - | 1,0570 | ул. 52-3 | 4360 50 Б | 2132 | Е 36-3 | - | СМ 490 А, Б, С | Фе 510 | |

| А738 | 1,0577 | АСт 52 | 1501 224 | 2107 | 52 ФП | - | - | - | |

| 1039 | 1,1157 | 40Мн4 | 150 М 36 | - | 35 М 5 | - | - | - | |

| 1035 | 1,1181 | СК 35 | 060 А 35 | 1572 г. | ХС 38 | Ф.1130 | С 35 С | С35 | |

| 1035 | 1,1183 | См. 35 | 080 М 36 | 1572 г. | ХС 38 ТС | - | С 35 С | С36 | |

| 1045 | 1,1191 | СК 45 | 808 М 46 | 1672 г. | ХС 45 | Ф.1140 | С 45 С | С45 | |

| 1055 | 1,1203 | СК55 | 070 М 55 | - | ХС 55 | Ф.1203 | С55 С | С50 | |

| 1050 | 1,1213 | См. 53 | 060 А 52 | 1674 г. | ХС 48 ТС | - | С 50 С | С53 | |

| 1045 | 1,1730 | C45W | Ан 43 Б | 1672 г. | Y342 | Ф.1140 | - | - | |

| А572-60 | 1,8900 | СтЭ 380 | 4360 55 Е | 2145 | - | - | - | ФеЭ390КГ | |

| - | 1,8905 | СтЭ 460 | HP 6 | - | - | - | - | ||

| Высокоуглеродистая сталь | 1060 | 1,0601 | С60 | 060 А 62 | - | СС55 | - | - | С60 |

| 1064 | 1,1221 | СК 60 | 060 А 62 | 1678 г. | ХС 65 | Ф.1150 | С 58 С | С60 | |

| 1070 | 1,1231 | СК 67 | 070 А 72 | 1770 г. | ХС 68 | Ф.5103 | - | С70 | |

| 1080 | 1,1248 | СК 75 | 060 А 78 | 1774 г. | ХС 75 | Ф.5107 | - | - | |

| 1095 | 1,1274 | СК 101 | 060 А 96 | 1870 г. | ХС 100 | Ф.5117 | СУП 4 | - | |