Механическая обработка — это процесс, в котором материалу (часто металлу) придается желаемая окончательная форма и размер с помощью контролируемого процесса удаления материала.Процессы, которые имеют эту общую тему, контролируемое удаление материала, сегодня известны под общим названием субтрактивное производство, в отличие от процессов контролируемого добавления материала, которые известны как аддитивное производство.То, что именно подразумевает «контролируемая» часть определения, может варьироваться, но оно почти всегда подразумевает использование станков (помимо только электроинструментов и ручных инструментов).

Механическая обработка является частью производства многихизделия из металла, но его также можно использовать на таких материалах, как дерево, пластик, керамика и композиты.Человек, который специализируется на механической обработке, называется машинистом.Помещение, здание или компания, где выполняется механическая обработка, называется механическим цехом.Большая часть современной механической обработки выполняется с помощью компьютерного числового программного управления (ЧПУ), в котором компьютеры используются для управления движением и работой мельниц, токарных станков и других режущих машин.Это повышает эффективность, поскольку станок с ЧПУ работает без участия человека, что снижает затраты на рабочую силу в механических мастерских.

| Возможности прецизионной обработки с ЧПУ на литейном заводе RMC | |||

| Удобства | Количество | Диапазон размеров (мм) | Годовая мощность |

| Вертикальный обрабатывающий центр (VMC) | 48 комплектов | 1500 × 1000 × 800 | 6 000 тонн или 300 000 штук |

| Горизонтальный обрабатывающий центр (VMC) | 12 комплектов | 1200 × 800 × 600 | 2 000 тонн или 100 000 штук |

| станок с ЧПУ | 60 комплектов | Макс. поворот φ600 | 5 000 тонн или 600 000 штук |

| Стандарт допуска: ISO 8062 2013, ISO 2768, ГОСТ 26645 (Россия) или GBT 6414 (Китай). | |||

Три основных процесса механической обработки классифицируются как точение, сверление и фрезерование.Другие операции, попадающие в разные категории, включают формование, строгание, расточку, протяжку и распиловку.

Токарные операции - это операции, при которых заготовка вращается как основной метод перемещения металла относительно режущего инструмента.Токарные станки являются основным станком, используемым при токарной обработке.

Фрезерные операции - это операции, при которых режущий инструмент вращается, чтобы привести режущие кромки к заготовке.Фрезерные станки являются основным инструментом, используемым при фрезеровании.

Сверлильные операции — это операции, при которых отверстия изготавливаются или очищаются путем приведения вращающегося резца с режущими кромками в нижней части в контакт с заготовкой.Операции сверления выполняются в основном на сверлильных станках, но иногда и на токарных или фрезерных станках.

Прочие операции — это операции, которые, строго говоря, не могут быть операциями механической обработки в том смысле, что они могут не производить стружку, но эти операции выполняются на типичном станке.Полировка является примером смешанной операции.При полировке не образуется стружка, но ее можно выполнять на токарном, фрезерном или сверлильном станке.

Незавершенная заготовка, требующая механической обработки, должна быть отрезана от материала для создания готового продукта.Готовым продуктом будет заготовка, которая соответствует спецификациям, установленным для этой заготовки техническими чертежами или чертежами.Например, может потребоваться, чтобы заготовка имела определенный внешний диаметр.Токарный станок — это станок, который можно использовать для создания этого диаметра путем вращения металлической заготовки, чтобы режущий инструмент мог срезать металл, создавая гладкую круглую поверхность, соответствующую требуемому диаметру и чистоте поверхности.Сверло можно использовать для удаления металла в форме цилиндрического отверстия.Другими инструментами, которые могут использоваться для различных видов удаления металла, являются фрезерные станки, пилы и шлифовальные станки.Многие из этих же методов используются в деревообработке.

Передовые методы обработки включают точностьЧПУ обработка, электроэрозионная обработка (EDM), электрохимическая эрозия, лазерная резка или гидроабразивная резка для придания формы металлическим заготовкам.

Как коммерческое предприятие, механическая обработка обычно выполняется в механическом цехе, который состоит из одного или нескольких рабочих помещений, содержащих основные станки.Хотя механический цех может быть автономным предприятием, многие предприятия имеют внутренние механические цеха, которые удовлетворяют специализированные потребности бизнеса.

Механическая обработка требует внимания ко многим деталям, чтобы заготовка соответствовала спецификациям, изложенным в технических чертежах или чертежах.Помимо очевидных проблем, связанных с правильными размерами, существует проблема достижения правильной отделки или гладкости поверхности заготовки.Плохая отделка обработанной поверхности заготовки может быть вызвана неправильным зажимом, тупым инструментом или неправильным представлением инструмента.Часто это плохое качество поверхности, известное как вибрация, проявляется волнистой или неровной поверхностью и появлением волн на обработанных поверхностях заготовки.

Механическая обработка — это любой процесс, при котором режущий инструмент используется для удаления мелких стружек материала с заготовки (заготовку часто называют «заготовкой»).Для выполнения операции требуется относительное движение между инструментом и заготовкой.Это относительное движение достигается в большинстве операций механической обработки с помощью основного движения, называемого «скоростью резания», и вторичного движения, называемого «подачей».Форма инструмента и его проникновение в рабочую поверхность в сочетании с этими движениями создают желаемую форму результирующей рабочей поверхности.

Механические операции

Существует много видов операций механической обработки, каждая из которых способна создавать определенную геометрию детали и текстуру поверхности.

При токарной обработке режущий инструмент с одной режущей кромкой используется для удаления материала с вращающейся заготовки для создания цилиндрической формы.Основное движение обеспечивается вращением заготовки, а движение подачи достигается медленным перемещением режущего инструмента в направлении, параллельном оси вращения заготовки.

Сверление используется для создания круглого отверстия.Это достигается с помощью вращающегося инструмента, который обычно имеет две или четыре спиральные режущие кромки.Инструмент подается в направлении, параллельном его оси вращения, в заготовку, чтобы сформировать круглое отверстие.

При растачивании инструмент с одним изогнутым заостренным концом вводят в грубо сделанное отверстие в вращающейся заготовке, чтобы немного увеличить отверстие и повысить его точность.Это чистовая отделочная операция, используемая на заключительных этапах производства продукта.

Развёртывание — это одна из калибровочных операций, при которой небольшое количество металла удаляется из уже просверленного отверстия.

При фрезеровании вращающийся инструмент с несколькими режущими кромками медленно перемещается относительно материала для создания плоской или прямой поверхности.Направление движения подачи перпендикулярно оси вращения инструмента.Скорость движения обеспечивается вращающейся фрезой.Двумя основными формами фрезерования являются: периферийное фрезерование и торцевое фрезерование.

Другие обычные операции механической обработки включают формование, строгание, протяжку и распиловку.Кроме того, шлифование и аналогичные абразивные операции часто включаются в категорию механической обработки.

Режущий инструмент имеет одну или несколько острых режущих кромок и изготовлен из материала, более твердого, чем рабочий материал.Режущая кромка служит для отделения стружки от основного рабочего материала.С режущей кромкой соединены две поверхности инструмента:

Грабли лицо и фланг.

Передняя поверхность, которая направляет поток новообразованной стружки, ориентирована под определенным углом, называемым передним углом «α».Измеряется относительно плоскости, перпендикулярной рабочей поверхности.Передний угол может быть положительным или отрицательным.Боковая часть инструмента обеспечивает зазор между инструментом и вновь сформированной рабочей поверхностью, тем самым защищая поверхность от истирания, которое могло бы ухудшить отделку.Этот угол между рабочей поверхностью и боковой поверхностью называется задним углом.Существует два основных типа режущих инструментов:

Инструмент с одной точкой и инструмент с несколькими режущими кромками

Инструмент с одной режущей кромкой имеет одну режущую кромку и используется для точения, растачивания и строгания.Во время обработки острие инструмента проникает ниже исходной рабочей поверхности заготовки.Острие иногда округляется до определенного радиуса, называемого радиусом носа.

Инструменты с несколькими режущими кромками имеют более одной режущей кромки и обычно достигают своего движения относительно заготовки за счет вращения.При сверлении и фрезеровании используются вращающиеся инструменты с несколькими режущими кромками.Хотя формы этих инструментов отличаются от инструментов с одной точкой, многие элементы геометрии инструментов схожи.

CNC-обработка изделий из серого чугуна

Изделия из алюминиевого сплава с ЧПУ

-

Литье по выплавляемым моделям из нержавеющей стали

-

Литое колесо из серого чугуна с ЧПУ

-

Литье по выплавляемым моделям из углеродистой стали по выплавляемым моделям

-

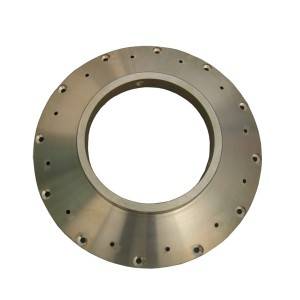

Продукт прецизионной обработки с ЧПУ из латуни / фланец

-

Отливки из легированной стали

-

Литье жидкого стекла по выплавляемым моделям из легированной стали