Жаропрочная сталь относится к стали с высокотемпературной стойкостью к окислению и жаропрочностью.Стойкость к высокотемпературному окислению является важным условием длительной работы заготовки при высокой температуре.В окислительной среде, такой как высокотемпературный воздух, кислород вступает в химическую реакцию с поверхностью стали, образуя различные слои оксида железа.Оксидный слой очень рыхлый, теряет первоначальные характеристики стали и легко отваливается.Для повышения стойкости стали к высокотемпературному окислению в сталь добавляются легирующие элементы для изменения оксидной структуры.Обычно используемыми легирующими элементами являются хром, никель, хром, кремний, алюминий и так далее.Стойкость стали к окислению при высоких температурах связана только с химическим составом.

Под жаропрочностью понимается способность стали выдерживать механические нагрузки в течение длительного времени при высоких температурах.Есть два основных эффекта стали при механической нагрузке при высокой температуре.Один – размягчение, то есть прочность уменьшается с повышением температуры.Второй – ползучесть, то есть под действием постоянного напряжения величина пластической деформации медленно увеличивается со временем.Пластическая деформация стали при высокой температуре обусловлена внутризеренным скольжением и скольжением по границам зерен.Для повышения жаропрочности стали обычно применяют методы легирования.То есть в сталь добавляются легирующие элементы для улучшения силы связи между атомами и формирования благоприятной структуры.Добавление хрома, молибдена, вольфрама, ванадия, титана и т. д. может упрочнить стальную матрицу, повысить температуру рекристаллизации, а также может образовать карбиды упрочняющей фазы или интерметаллические соединения, такие как Cr23C6, VC, TiC и т. д. Эти упрочняющие фазы стабильны при высоких температурах, не растворяются, не агрегируют, не растут и сохраняют свою твердость.Никель добавляют в основном для полученияаустенит.Атомы в аустените расположены плотнее, чем в феррите, сила связи между атомами сильнее, а диффузия атомов затруднена.Следовательно, жаропрочность аустенита лучше.Видно, что жаропрочность жаростойкой стали связана не только с химическим составом, но и с микроструктурой.

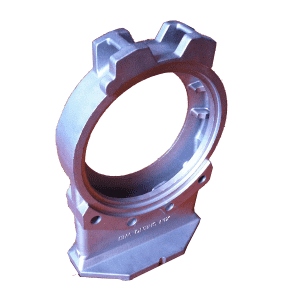

Высоколегированная жаропрочнаястальные отливкишироко используются в случаях, когда рабочая температура превышает 650 ℃.Отливки из жаропрочных сталей относятся к сталям, работающим при высоких температурах.Развитие литья из жаростойкой стали тесно связано с техническим прогрессом различных отраслей промышленности, таких как электростанции, котлы, газовые турбины, двигатели внутреннего сгорания и авиадвигатели.Из-за различных температур и напряжений, используемых различными машинами и устройствами, а также различных сред, типы используемых сталей также различны.

Эквивалентная марка нержавеющей стали | |||||||||

| ГРУППЫ | AISI | W-стофф | DIN | BS | SS | АФНОР | ЕНЭ / ИХА | JIS | УНИ |

| Мартенситная и ферритная нержавеющая сталь | 420 С | 14034 | X43Cr16 | ||||||

| 440 В/1 | 1,4112 | X90 хром молибден V18 | |||||||

| - | 1.2083 | Х42 Кр 13 | - | 2314 | З 40 С 14 | Ф.5263 | СУС 420 J1 | - | |

| 403 | 1.4000 | X6Cr13 | 403 С 17 | 2301 | З 6 С 13 | Ф.3110 | СУС 403 | X6Cr13 | |

| (410С) | 1.4001 | Х7 Кр 14 | (403 С17) | 2301 | З 8 С 13 | Ф.3110 | СУС 410 С | X6Cr13 | |

| 405 | 1.4002 | Х6 КрАл 13 | 405 С 17 | - | З 8 СА 12 | Ф.3111 | СУС 405 | Х6 КрАл 13 | |

| 416 | 1.4005 | Х12 КрС 13 | 416 С 21 | 2380 | З 11 ЦФ 13 | Ф.3411 | СУС 416 | X12CrS13 | |

| 410 | 1.4006 | Х 10 Кр 13 | 410 С21 | 2302 | З 10 С 14 | Ф.3401 | СУС 410 | X12Cr13 | |

| 430 | 1.4016 | Х6 Кр 17 | 430 С 17 | 2320 | З 8 С 17 | Ф.3113 | СУС 430 | X8Cr17 | |

| 420 | 1.4021 | Х20 Кр 13 | 420 С 37 | 2303 | З 20 С 13 | Ф.3402 | СУС 420 J1 | X20Cr13 | |

| 420F | 1,4028 | Х30 Кр 13 | 420 С 45 | (2304) | З 30 С 13 | Ф.3403 | СУС 420 J2 | X30Cr13 | |

| (420) | 1.4031 | X39Cr13 | 420 С 45 | (2304) | З 40 С 14 | Ф.3404 | (СУС 420 J1) | - | |

| 431 | 1,4057 | X20 CrNi 17 2 | 431 С 29 | 2321 | З 15 ЦНи 16.02 | Ф.3427 | СУС 431 | X16CrNi16 | |

| 430F | 1.4104 | Х12 хромомолибден 17 | - | 2383 | З 10 ЦФ 17 | Ф.3117 | СУС 430 Ф | X10CrS17 | |

| 434 | 1,4113 | Х6 хроммолибден 17 | 434 С 17 | 2325 | З 8 КД 17.01 | - | СУС 434 | X8CrMo17 | |

| 430ти | 1.4510 | X6 CrTi 17 | - | - | З 4 КТ 17 | - | СУС 430 ЛХ | X6CrTi17 | |

| 409 | 1,4512 | X5 CrTi 12 | 409 С 17 | - | З 6 КТ 12 | - | СУ 409 | X6CrTi12 | |

| Аустенитная нержавеющая сталь | 304 | 1.4301 | Х5 Хроникелевый сплав 18 9 | 304 С 15 | 2332 | Z 6 CN 18.09 | Ф.3551 | СУС 304 | Х5CrNi18 10 |

| 305 | 1.4303 | Х5 Хроникелевый сплав 18 12 | 305 С 19 | - | Z 8 CN 18.12 | - | СУС 305 | Х8CrNi19 10 | |

| 303 | 1.4305 | X12 CrNiS 18 8 | 303 С 21 | 2346 | З 10 УНФ 18.09 | Ф.3508 | СУС 303 | Х10CrNiS 18 09 | |

| 304 л | 1.4306 | Х2 ХрНиС 18 9 | 304 С 12 | 2352 | Z 2 CN 18.10 | Ф.3503 | СУС 304L | Х2CrNi18 11 | |

| 301 | 1.4310 | Х12 CrNi 17 7 | - | 2331 | З 12 ЦН 17.07 | Ф.3517 | СУС 301 | Х12CrNi17 07 | |

| 304 | 1.4350 | Х5 Хроникелевый сплав 18 9 | 304 С 31 | 2332 | Z 6 CN 18.09 | Ф.3551 | СУС 304 | Х5CrNi18 10 | |

| 304 | 1.4350 | Х5 Хроникелевый сплав 18 9 | 304 С 31 | 2333 | Z 6 CN 18.09 | Ф.3551 | СУС 304 | Х5CrNi18 10 | |

| 304ЛН | 1.4311 | Х2 ХрНН 18 10 | 304 С 62 | 2371 | Z 2 CN 18.10 | - | СУС 304 ЛН | - | |

| 316 | 1.4401 | Х5 ХрНМ 18 10 | 316 С 16 | 2347 | Z 6 СНД 17.11 | Ф.3543 | СУС 316 | Х5CrNiMo17 12 | |

| 316 л | 1.4404 | - | 316 С 13/12/14/22/24 | 2348 | Z 2 СНД 17.13 | SUS316L | Х2CrNiMo17 12 | ||

| 316ЛН | 1,4429 | Х2 ХрНИМОН 18 13 | - | 2375 | Z 2 СНД 17.13 | - | СУС 316 ЛН | - | |

| 316 л | 1,4435 | Х2 ХрНМ 18 12 | 316 С 13/12/14/22/24 | 2353 | Z 2 СНД 17.13 | - | SUS316L | Х2CrNiMo17 12 | |

| 316 | 1,4436 | - | 316 С 33 | 2343 | З 6 ЦНД18-12-03 | - | - | X8CrNiMo 17 13 | |

| 317л | 1,4438 | Х2 CrNiMo 18 16 | 317 С 12 | 2367 | Z 2 СНД 19.15 | - | СУС 317 л | Х2CrNiMo18 16 | |

| 329 | 1.4460 | Х3 ХрНМОН 27 5 2 | - | 2324 | Z5 CND 27.05.Az | Ф.3309 | СУС 329 J1 | - | |

| 321 | 1,4541 | X10 CrNiTi 18 9 | 321 С 12 | 2337 | Z 6 СНД 18.10 | Ф.3553 | СУС 321 | Х6CrNiTi18 11 | |

| 347 | 1,4550 | X10CrNiNb 18 9 | 347 С 17 | 2338 | З 6 СННб 18.10 | Ф.3552 | СУС 347 | Х6CrNiNb18 11 | |

| 316Ti | 1,4571 | X10 CrNiMoTi 18 10 | 320 С 17 | 2350 | З 6 ЦНДТ 17.12 | Ф.3535 | - | Х6CrNiMoTi 17 12 | |

| 309 | 1,4828 | Х15 CrNiSi 20 12 | 309 С 24 | - | З 15 ЦНС 20.12 | - | СУ 309 | X16 CrNi 24 14 | |

| 330 | 1,4864 | X12 NiCrSi 36 16 | - | - | Z 12 НКС 35.16 | - | СУ 330 | - | |

| Дуплекс из нержавеющей стали | S32750 | 1.4410 | Х 2 КрНМОН 25 7 4 | - | 2328 | Z3 CND 25.06 Аз | - | - | - |

| S31500 | 1,4417 | Х 2 CrNiMoSi 19 5 | - | 2376 | Z2 CND 18.05.03 | - | - | - | |

| S31803 | 1,4462 | Х 2 КрНМОН 22 5 3 | - | 2377 | Z 3 CND 22.05 (Аз) | - | - | - | |

| S32760 | 1.4501 | Х 3 КрНМОН 25 7 | - | - | Z 3 CND 25.06 Аз | - | - | - | |

| 630 | 1,4542 | X5CrNiCNb16-4 | - | - | - | - | - | - | |

| А564/630 | - | - | - | - | - | - | - | - | |

Стандарты жаростойкой литой стали в разных странах

1) китайский стандарт

GB/T 8492-2002 «Технические условия для отливок из жаростойкой стали» определяет сорта и механические свойства при комнатной температуре различных жаропрочных литейных сталей.

2) Европейский стандарт

Стандарты жаростойкой литой стали EN 10295-2002 включают аустенитную жаростойкую нержавеющую сталь, ферритную жаростойкую нержавеющую сталь и аустенитно-ферритную дуплексную жаростойкую нержавеющую сталь, а также сплавы на основе никеля и сплавы на основе кобальта.

3) американские стандарты

Химический состав, указанный в ANSI/ASTM 297-2008 «Отливки из жаростойкой стали общего назначения из железа, хрома, железа, хрома и никеля», является основанием для приемки, а испытание на механические характеристики проводится только тогда, когда покупатель запрашивает его в время заказа.Другие американские стандарты, касающиеся жаропрочной литой стали, включают ASTM A447/A447M-2003 и ASTM A560/560M-2005.

4) немецкий стандарт

В DIN 17465 «Технические условия для отливок из жаропрочных сталей» отдельно указаны химический состав, механические свойства при комнатной температуре и высокотемпературные механические свойства различных марок жаропрочных литейных сталей.

5) Японский стандарт

Марки в JISG5122-2003 «Жаропрочные стальные отливки» в основном такие же, как в американском стандарте ASTM.

6) Русский стандарт

В ГОСТ 977-1988 указано 19 марок жаростойких литейных сталей, в том числе среднехромистые и высокохромистые жаропрочные стали.

Влияние химического состава на срок службы жаростойкой стали.

Существует достаточно много различных химических элементов, которые могут повлиять на срок службы жаростойкой стали.Эти эффекты проявляются в повышении стабильности структуры, предотвращении окисления, образовании и стабилизации аустенита, предотвращении коррозии.Например, редкоземельные элементы, которые являются микроэлементами в жаропрочной стали, могут значительно улучшить стойкость стали к окислению и изменить термопластичность.В качестве основных материалов жаропрочных сталей и сплавов обычно выбирают металлы и сплавы с относительно высокой температурой плавления, высокой энергией активации самодиффузии или низкой энергией дефекта упаковки.Различные жаропрочные стали и жаропрочные сплавы предъявляют очень высокие требования к процессу выплавки, так как наличие включений или тех или иных металлургических дефектов в стали будет снижать предел выносливости материала.

Влияние передовой технологии, такой как обработка раствором, на срок службы жаропрочной стали

Для металлических материалов использование различных процессов термической обработки повлияет на структуру и размер зерна, тем самым изменив степень сложности термической активации.При анализе разрушения отливки существует множество факторов, которые приводят к разрушению, в основном термическая усталость приводит к зарождению и развитию трещины.Соответственно, существует ряд факторов, влияющих на зарождение и распространение трещин.Среди них крайне важно содержание серы, так как трещины в основном развиваются по сульфидам.На содержание серы влияет качество сырья и его плавка.Для отливок, работающих в защитной атмосфере водорода, если в водороде содержится сероводород, отливки будут сульфурированы.Во-вторых, адекватность обработки раствором повлияет на прочность и ударную вязкость отливки.