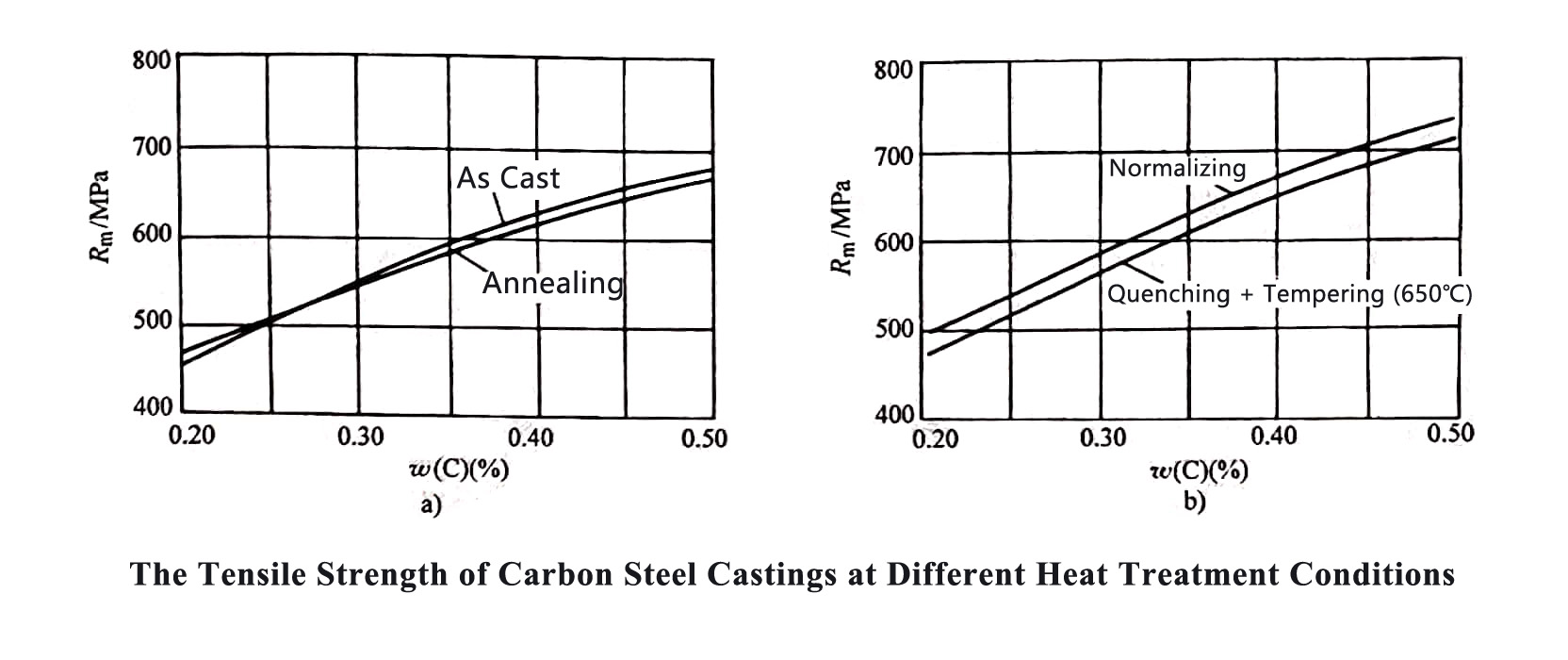

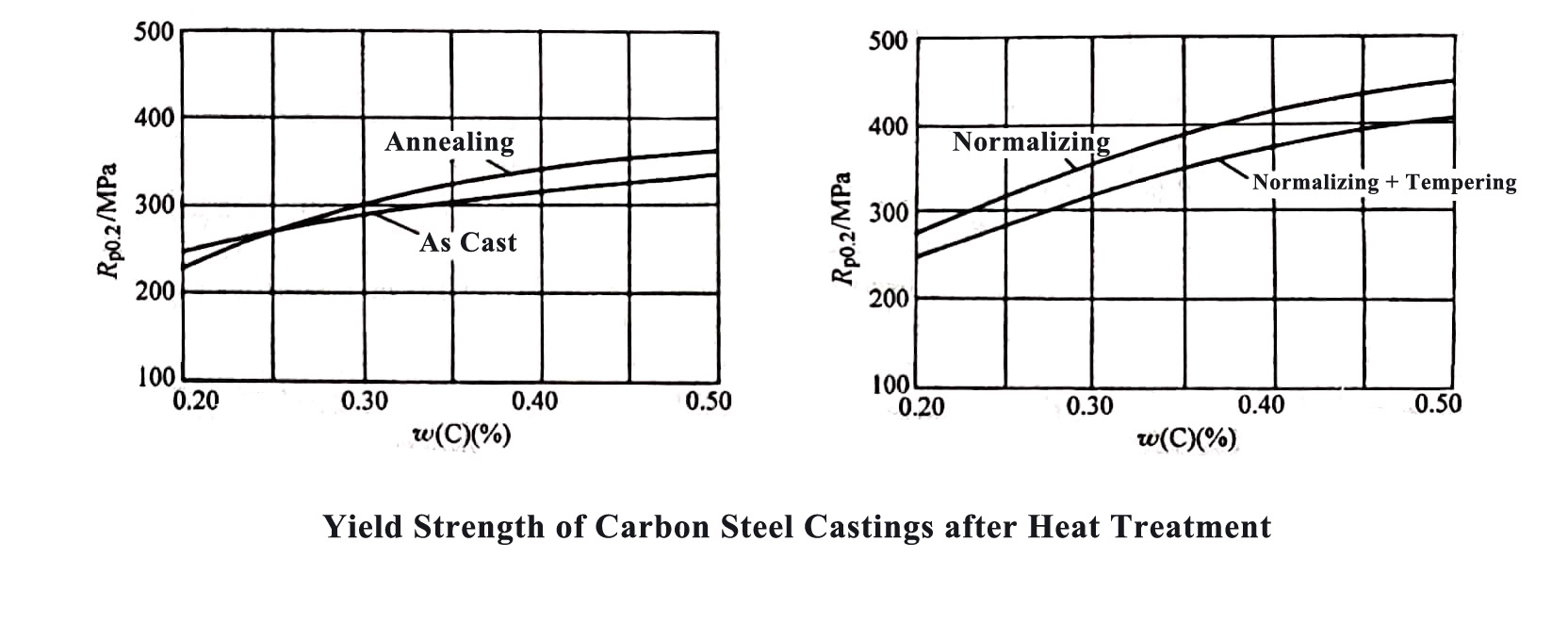

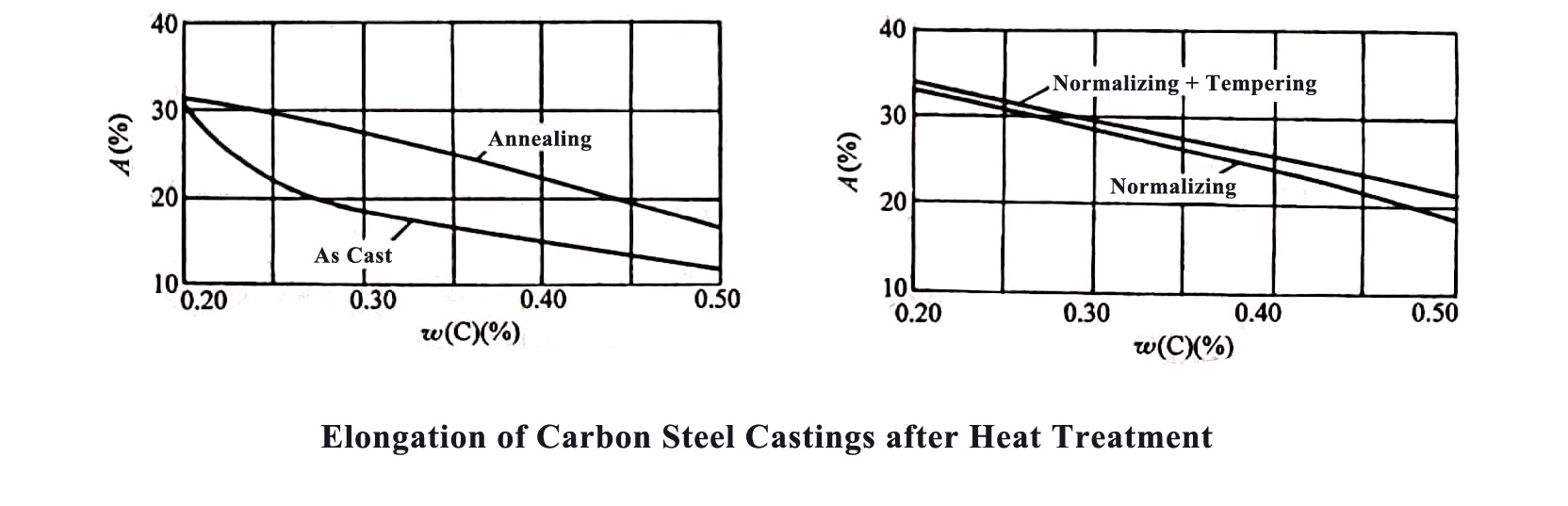

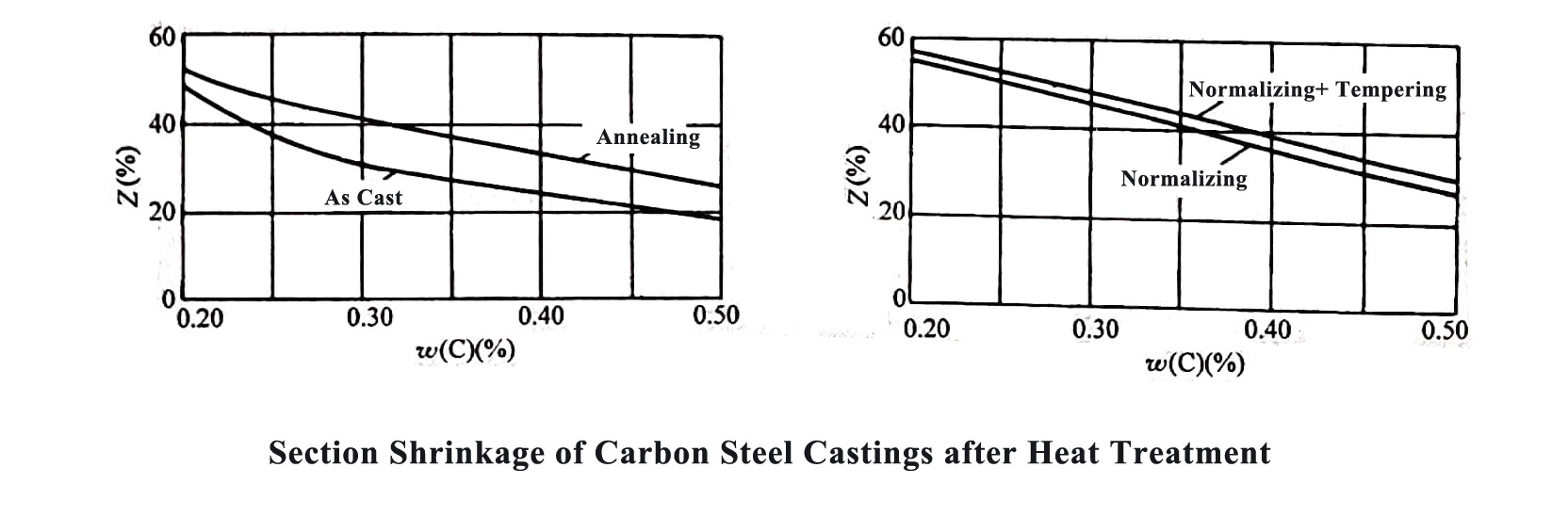

Методы термообработки, обычно используемые для отливок из углеродистой стали, следующие: отжиг, нормализация или нормализация + отпуск. Влияние этих трех методов термообработки на механические свойства литой углеродистой стали показано на рисунке ниже.

| Температура отжига и твердость отливок из углеродистой стали | ||||||

| Марка углеродистой стали | Содержание углерода / % | Температура отжига / ℃ | Время выдержки | Метод охлаждения | Твердость / HBW | |

| Толщина стенки / мм | Время/ч | |||||

| ЗГ200 - 400 | 0,10 - 0,20 | 910 - 880 | < 30 | 1 | Охлаждение до 620℃ в печах, а затем охлаждение на воздухе. | 115 - 143 |

| ЗГ230 - 450 | 0,20 - 0,30 | 900 - 870 | 133 - 156 | |||

| ЗГ270 - 500 | 0,30 - 0,40 | 890 - 860 | 143 - 187 | |||

| ЗГ310 - 570 | 0,40 - 0,50 | 870 - 840 | 30 - 100 | увеличение 1 час/30 мм | 156 - 127 | |

| ЗГ340 - 640 | 0,50 - 0,60 | 860 - 830 | 187 - 230 | |||

Механические свойства нормализованной литой стали несколько выше, чем у отожженной литой стали. Поскольку степень переохлаждения при трансформации структуры относительно велика, твердость будет выше, а производительность резания также лучше.

| Нормализация и твердость отливок из углеродистой стали | |||||

| Марка углеродистой стали | Содержание углерода (%) | Нормализация температуры / ℃ | Закалка | Твердость / HBW | |

| Температура / ℃ | Метод охлаждения | ||||

| ЗГ200 - 400 | 0,10 - 0,20 | 930 - 890 | 540 - 610 | в печи или на воздухе | 126 - 149 |

| ЗГ230 - 450 | 0,20 - 0,30 | 930 - 890 | 540 - 610 | в печи или на воздухе | 139 - 169 |

| ЗГ270 - 500 | 0,30 - 0,40 | 890 - 860 | 550 - 620 | в печи или на воздухе | 149 - 187 |

| ЗГ310 - 570 | 0,40 - 0,50 | 890 - 850 | 550 - 650 | в печи или на воздухе | 163 - 217 |

| ЗГ340 - 640 | 0,50 - 0,60 | 870 - 830 | 550 - 650 | в печи или на воздухе | 187 - 228 |

Для отливок из углеродистой стали с высоким содержанием углерода и сложной формы для устранения остаточных напряжений и повышения ударной вязкости отпуск можно проводить после нормализации. Температура отпуска обычно составляет 550–650 ℃, а затем охлаждается на воздухе.

Когда содержание углерода превышает 0,35%, литые детали из углеродистой стали также можно подвергать закалке и отпуску (закалка + высокотемпературный отпуск). Небольшие отливки из углеродистой стали можно подвергать прямой закалке и отпуску в литом состоянии; Отливки из углеродистой стали больших размеров или сложной формы следует после нормализации подвергать закалке и отпуску.

| Температура закалки и отпуска и твердость отливок из углеродистой стали | |||

| Содержание углерода % | Температура закалки / ℃ | Температура отпуска / ℃ | Твердость после отпуска / HBW |

| 0,35–0,45 (малая партия) | 850 - 830 (Охлаждение в воде) | 300 - 400 | 364 - 444 |

| 400 - 450 | 321 - 415 | ||

| 510 - 550 | 241 - 286 | ||

| 540 - 580 | 228 - 269 | ||

| 580 - 640 | 192 - 228 | ||

| 0,45–0,55 (малая партия) | 830–810 (охлаждение водой или маслом) | 550 - 630 | 220 - 240 |

| 450 | ≈ 269 | ||

| 550 | ≈ 248 | ||

| 650 | ≈ 228 | ||

| 0,30–0,40 (массовая партия) | 840–880 (охлаждение в воде или масле) | 520 - 550 | 229 - 269 |

| 530 - 560 | 217 - 255 | ||

| 540 - 570 | 207 - 241 | ||

| 550 - 580 | 187 - 229 | ||

| 0,40–0,50 (массовая партия) | 820–840 (Охлаждение в воде или масле) | 530 - 560 | 229 - 269 |

| 550 - 580 | 217 - 255 | ||

| 560 - 590 | 207 - 241 | ||

| 570 - 600 | 187 - 229 | ||

Время публикации: 23 июля 2021 г.