Существуют различные производственные процессы для производстваизготовленная на заказ металлическая деталь. У каждого есть свой набор преимуществ и недостатков. К числу важных факторов, влияющих на выбор процесса, относятся следующие:

- Количество необходимого материала.

- Проектирование металлической части

- Требуемые допуски

- Спецификация металла

- Требуется обработка поверхности

- Стоимость оснастки

- Экономика механической обработки в сравнении с затратами на процесс

- Требования к доставке

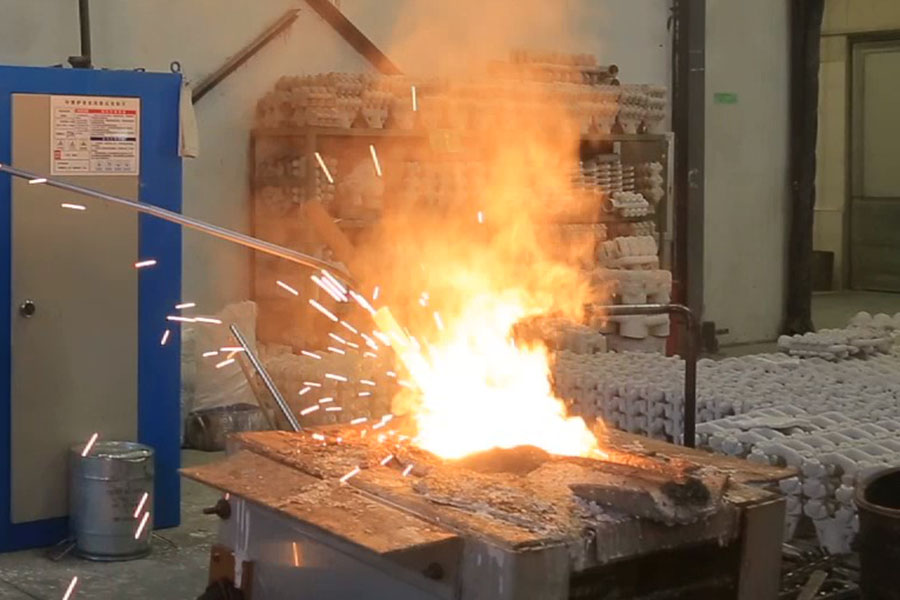

Кастинг

Процесс литья заключается в заливке или впрыскивании расплавленного металла в форму, содержащую полость желаемой формы.отливки. Процессы литья металлов можно классифицировать по типу формы или по давлению, используемому для заполнения формы жидким металлом. По типу формы процесс литья можно разделить на литье в песчаные формы, литье по выплавляемым моделям и литье под давлением; в то время как по давлению, используемому для заполнения формы, процесс литья можно разделить на гравитационное литье, литье под низким давлением и литье под высоким давлением.

Основы кастинга

Литье – это процесс затвердевания. Таким образом, микроструктуру можно точно настроить, например, структуру зерен, фазовые превращения и выделения. Однако такие дефекты, как усадочная пористость, трещины и сегрегация, также тесно связаны с затвердеванием. Эти дефекты могут привести к снижению механических свойств. Последующая термообработка часто требуется для уменьшения остаточных напряжений и оптимизации механических свойств.

Плюсы кастинга:

- Большие и сложные изделия из металла отлить легко.

- Высокая производительность, особенно благодаря автоматической формовочной линии.

- Гибкость дизайна доступна и более подходит.

- Доступен широкий выбор металлов: серый чугун, ковкий чугун, углеродистая сталь, легированная сталь,нержавеющая сталь, алюминиевый сплав, латунь, бронза и сплав цинка.

Минусы кастинга:

- Дефекты внутри отливок.

- Усадочная пористость

- Металлические выступы

- Трещины, горячие разрывы, холодные затворы.

- Лапы, оксиды

- Сбои в работе, недостаточная громкость

- Включения

- Требует тщательного контроля процесса и проверок (может возникнуть пористость)

Ковка

Ковка — это производственный процесс, при котором металлу путем пластической деформации под большим давлением придают форму высокопрочных деталей. В зависимости от того, используется ли ковочная форма, процесс ковки подразделяется на ковку в открытых штампах и ковку в закрытых штампах. Но если по температуре ковки металла и сплава перед ковкой, то процесс ковки можно разделить на холодную ковку, теплую ковку и горячую ковку.

Основы ковки

Ковка или холодная штамповка — это процессы обработки металлов давлением. При этом не происходит плавления и последующего затвердевания. Пластическая деформация приводит к увеличению количества дислокаций, что приводит к более высокому состоянию внутреннего напряжения. Действительно, деформационное упрочнение объясняется взаимодействием дислокаций с другими дислокациями и другими барьерами (например, границами зерен). Одновременно после пластической обработки металла изменяется форма первичных кристаллов (дендритов).

Преимущества ковки:

- Хорошие механические свойства (предел текучести, пластичность, ударная вязкость)

- Надежность (используется для ответственных деталей)

- Никакой обработки жидким металлом.

Недостатки ковки:

- Умереть незаполненным

- Неисправность штампа

- Форма ограничена, когда требуются подрезы или профили.

- Общая стоимость обычно выше, чем литье

- Часто требуется несколько шагов

Мы можем отличить горячую обработку от холодной обработки. Горячую обработку выполняют выше температуры рекристаллизации; Под ним производится нагартование. При горячей обработке деформационное упрочнение и искажение зеренной структуры очень быстро устраняются за счет образования новых недеформированных зерен в результате рекристаллизации. Быстрая диффузия при высоких рабочих температурах способствует гомогенизации заготовки. Первоначальную пористость также можно значительно уменьшить и со временем полностью заживить. Металлургические явления, такие как деформационное упрочнение и рекристаллизация, важны, поскольку эти изменения в структуре приводят к увеличению пластичности и вязкости по сравнению с литым состоянием.

Важно помнить, что в некоторых случаях качество материалов и термической обработки может быть более важным фактором, чем разница между литьем и ковкой.

Время публикации: 24 февраля 2021 г.