Точное литье еще называютлитье по выплавляемым моделям. Этот процесс литья сводит к минимуму или не допускает порезов во время процесса литья. Это метод литья с широким спектром применения, высокой точностью размеров отливки и отличным качеством поверхности. Он не находится в условиях сверхвысоких температур и больше подходит для литья компонентов в высокоточных отраслях промышленности, таких как аэрокосмическая и национальная оборона. Компания первой использовала метод прецизионного литья из нержавеющей стали для отливки лопаток турбины своего ведущего на тот момент авиационного двигателя. Готовый продукт получил высокую оценку со всех сторон, и этот метод получил широкое распространение. Прецизионное литье из нержавеющей стали — это технология в литейной промышленности, но она отличается от традиционной литейной промышленности, поскольку добавленная стоимостьизделия точного литьявыше.

Процесс оболочки кремнезема

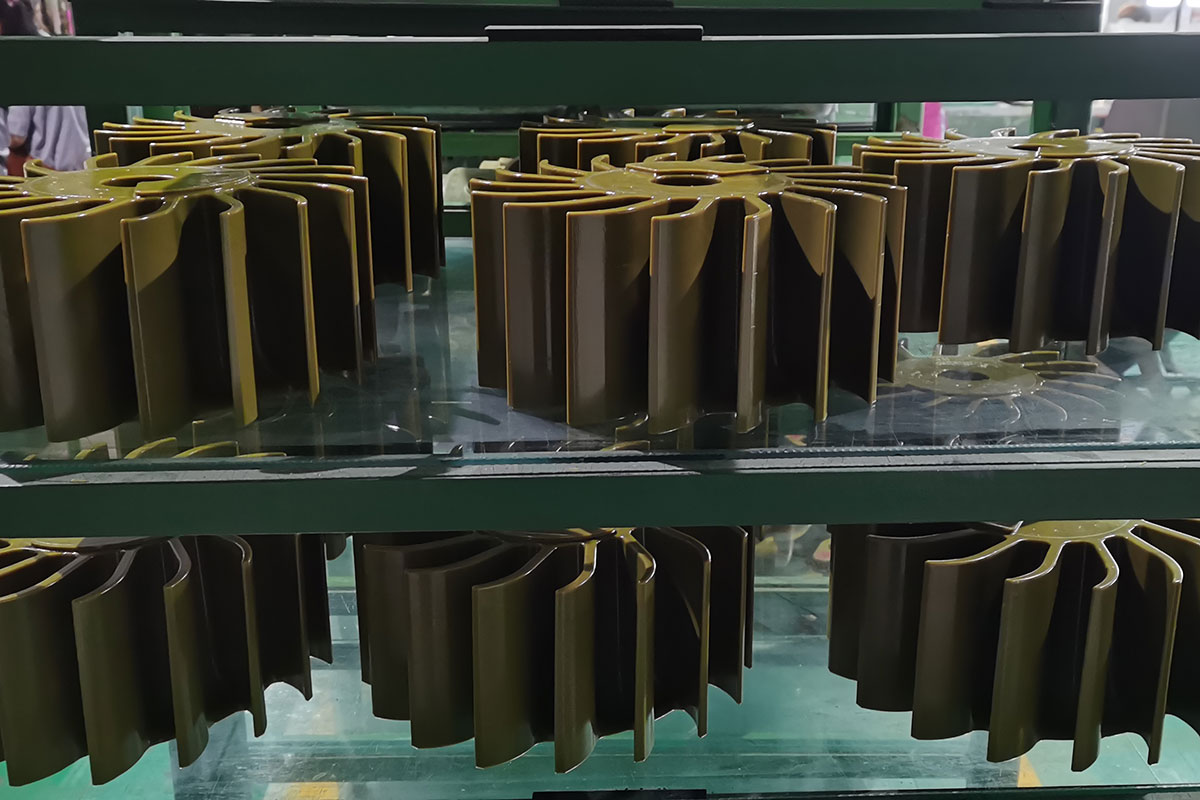

Процесс изготовления оболочки из силиказоля обычно используется в более сложной отрасли литья деталей двигателей внутреннего сгорания. Покрытие, используемое в этом методе, обладает большей стабильностью, не требует процесса химического отверждения, устойчиво к высоким температурам и обладает лучшей устойчивостью к деформации. Однако эта технология также имеет определенный недостаток, а именно относительно низкую теплоту восковой формы, которую можно улучшить путем добавления поверхностно-активных веществ, но это в определенной степени увеличит инвестиции.

Процесс оболочки из водяного стекла

Этот метод был изобретен очень рано. Наша страна также привезла эту технологию из Советского Союза в 1950-х и 1960-х годах. Этот метод имеет низкую стоимость, относительно прост в эксплуатации и требует небольших затрат на сырье. В основных характеристиках процесса используется низкотемпературный материал для формования из парафина и стеариновой кислоты, а в качестве связующего в процессе изготовления оболочки используется жидкое стекло, которое широко используется при точном литье из нержавеющей стали. Однако самая большая проблема этого метода по сравнению с процессом изготовления оболочек из силиказоля заключается в том, что качество поверхности полученных отливок является средним, а точность размеров низкой. С момента внедрения этой технологии были сделаны относительно значительные улучшения, главным образом в следующих аспектах:

1. Улучшить покрытие корпуса.

Основное усовершенствование заключается в добавлении определенного количества огнеупорной глины к тыльной стороне оболочки, что значительно повышает прочность оболочки и обеспечивает возможность обжига и обжига одиночной оболочки.

2. Оптимизация отвердителя.

В традиционном отвердителе в основном используется хлорид аммония, но этот материал в процессе литья выделяет большое количество аммиака и оксида азота, что загрязняет атмосферу. Поэтому вместо него используют раствор хлорида алюминия и далее используют кристалл хлорида алюминия. Действие агента аналогично действию хлорида аммония, но в последние годы использование отвердителя хлорида магния имеет относительно большое преимущество с точки зрения скорости отверждения и остатка, поэтому сейчас более склонны использовать хлорид магния в качестве отвердителя. .

3. Композитная оболочка.

Поскольку качество поверхности оболочки покрытия из жидкого стекла имеет определенные дефекты, многие оригинальные детали отливаются в виде многослойной пресс-формы композиционного литья, что позволяет сэкономить затраты, с одной стороны, и улучшить качество поверхности отливки, с другой. рука.

4. Разработка новых технологий.

В настоящее время более зрелыми новыми процессами должны быть самовсасывающий процесс литья, пенопластовая форма, литье оболочки из расплавленной формы и другие процессы. Эти процессы имеют ведущие преимущества в некоторых аспектах, но будущие улучшения по-прежнему будут привлекать научных и технологических работников.

Перекрестное использование нескольких технологий с технологией быстрого прототипирования

Проектирование и изготовление пресс-форм в процессе изготовления восковых форм для прецизионного литья из нержавеющей стали являются более сложными и трудоемкими, но технология быстрого прототипирования может восполнить этот недостаток. Сама по себе технология быстрого прототипирования не может быть реализована из-за материальных ограничений, которых так много в последние годы. Использование полимерной технологии для получения круглой формы отливки, а затем изготовления восковой формы, которая используется при точном литье из нержавеющей стали. Например, технология светоотверждения трехмерного моделирования (SLA) и технология селективного лазерного спекания (SLS). Эти две технологии в настоящее время являются относительно зрелыми технологиями, используемыми в сочетании с литьем по выплавляемым моделям. Технология SLA может обеспечить более высокую точность размеров, особенно для деталей. Точность внешней поверхности, SLS, в определенной степени сырье немного дешевле, но точность также имеет определенный разрыв по сравнению с технологией SLA, которая подходит для некоторых литейных работ с требованиями к стоимости. Тем не менее, по-прежнему необходимо уделять внимание контролю ключевой комбинации технологии быстрого прототипирования и технологии точного литья из нержавеющей стали во время использования, например, всестороннему учету контроля затрат и точности литья деталей, а также выбору соответствующей точки баланса - технологии быстрого прототипирования. и технология литья по выплавляемым моделям. Ключевой вопрос органической интеграции.

Перекрестное использование мультитехнологий с компьютерными технологиями

Планирование и оптимизация процесса прецизионного литья нержавеющей стали являются относительно трудоемкой и длительной работой. В последние годы, в связи с непрерывным развитием компьютерных технологий, многие отрасли, требующие больших объемов вычислений и точных расчетов, внедрили компьютерную работу, и, соответственно, были разработаны различные программы для расчетов, такие как ProCAST, AutoCAD, AFsolid, Anycasting и другое программное обеспечение. . Это программное обеспечение может рассчитывать или моделировать процесс проектирования и литья точного литья из нержавеющей стали. Текущая схема оптимизации может быть оптимизирована путем расчета данных. Хорошую роль в продвижении сыграло развитие кастинга. Однако в текущем процессе использования мы также обнаружили, что следует обратить внимание на применимость компьютерного программного обеспечения для моделирования и теплофизические параметры самого материала. Хорошее решение этих проблем может значительно сократить время разработки точного литья из нержавеющей стали.

Время публикации: 21 октября 2021 г.