Механизмы затвердевания

В процессе литья затвердевание отливок происходит при переходе расплавленного металла из жидкого состояния в твердое. Этот процесс можно условно разделить на три механизма:зарождение, дендритный рост, иформирование зернистой структуры. Во время зародышеобразования внутри жидкого металла образуются мелкие твердые частицы. Эти ядра превращаются в дендритные структуры, разветвляющиеся по древовидной схеме. Окончательная зернистая структураотливкиопределяется ростом этих дендритов и их взаимодействием с охлаждающей средой.

Затвердевание различных сплавов

Различные сплавы затвердевают уникальными способами, в зависимости от их химического состава и термических свойств:

Алюминиевые сплавы: Алюминиевые сплавы обычно обладают высокой степенью текучести, что позволяет изготавливать сложные и тонкостенные отливки. Их затвердевание часто включает образование мелкой равноосной зеренной структуры. Однако алюминиевые сплавы склонны к усадочной пористости и горячему разрыву, что может повлиять на качество литья.

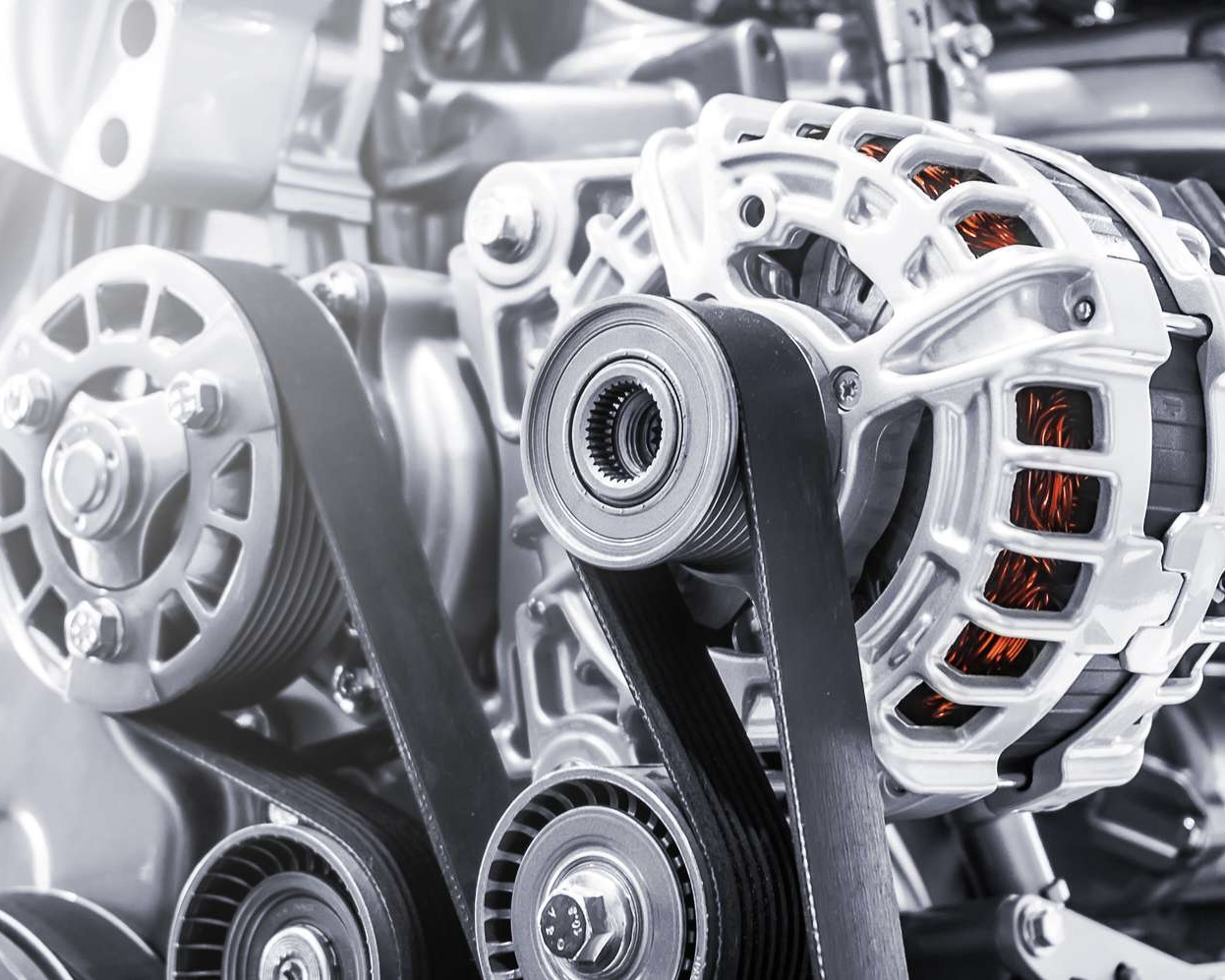

Железо иСтальные сплавы: Чугун затвердевает, приобретая сложную структуру из-за высокого содержания углерода, образуя графитовые хлопья или конкреции. При затвердевании стальных сплавов образуются аустенитные дендриты, которые при охлаждении превращаются в феррит и перлит. Скорость охлаждения и состав сплава существенно влияют на зернистую структуру и механические свойства отливки.

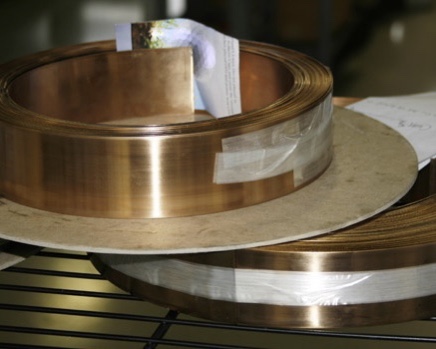

Медные сплавы: Медные сплавы, такие как латунь и бронза, затвердевают, образуя столбчатую или равноосную структуру зерен. Эти сплавы склонны к сегрегации, когда различные элементы сплава разделяются во время затвердевания, что приводит к изменениям в составе и свойствах отливки.

Связь между затвердеванием и качеством отливки

Поведение сплава при затвердевании напрямую влияет на качество отливки. Равномерный и контролируемый процесс затвердевания необходим для минимизации таких дефектов, как пористость, сегрегация и горячие разрывы. Например, быстрое охлаждение может привести к образованию мелких зерен, улучшающих механические свойства отливки. И наоборот, медленное охлаждение может привести к образованию крупных зерен и повышенной восприимчивости к дефектам.

Время и скорость затвердевания

На время и скорость затвердевания влияют такие факторы, как размер, форма отливки и термические свойства материала формы. Время затвердевания — это продолжительность, необходимая для перехода всей отливки из жидкого состояния в твердое, тогда как скорость затвердевания относится к скорости, с которой происходит этот переход.

Более высокие скорости затвердевания обычно достигаются с помощью таких методов, как использование кокильных форм, которые быстро отводят тепло от расплавленного металла. Это приводит к более мелкозернистой структуре и улучшению механических свойств. Однако чрезмерно быстрое охлаждение может привести к термическим напряжениям и растрескиванию. Поэтому достижение оптимального баланса между скоростью затвердевания и качеством отливки имеет решающее значение.

Время публикации: 11 октября 2024 г.